SMAC स्प्रे पेंटिंग लाईन्स, पावडर कोटिंग लाईन्स, इलेक्ट्रोफोरेसीस लाईन्स, एनोडायझिंग लाईन्स, प्री-ट्रीटमेंट, शुद्धीकरण, कोरडे करणे आणि क्युरिंग, कन्व्हेइंग आणि कचरा वायू आणि सांडपाणी प्रक्रिया यासाठी उपकरणांचे संपूर्ण संच देते. SMAC ची उत्पादने ऑटोमोटिव्ह, मोटरसायकल, सायकल घटक, आयटी उत्पादने, 3C उत्पादने, घरगुती उपकरणे, फर्निचर, स्वयंपाकाची भांडी, सजावटीचे बांधकाम साहित्य आणि बांधकाम यंत्रसामग्री यासारख्या उद्योगांमध्ये मोठ्या प्रमाणात वापरली जातात.

वर्कपीस क्युरिंग ओव्हनमधून बाहेर पडल्यानंतर, ते कूलिंग ट्रीटमेंटसाठी जलद कूलिंग सिस्टममध्ये प्रवेश करते.

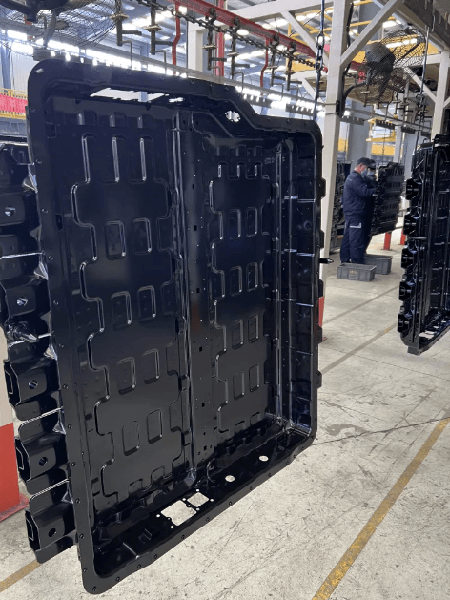

इलेक्ट्रोफोरेटिक कोटिंगमध्ये पाण्यात लटकलेल्या आयनीकृत पेंट कणांना विखुरण्यासाठी बाह्य विद्युत क्षेत्र लागू केले जाते, ज्यामुळे ते वर्कपीसच्या पृष्ठभागावर लेपित होतात आणि एक संरक्षक थर तयार करतात. या प्रक्रियेचे अनेक फायदे आहेत:

एकसमान लेप: लेप संपूर्ण पृष्ठभागावर समान रीतीने लावला जातो.

मजबूत चिकटपणा: रंग वर्कपीसला चांगला चिकटतो.

किमान रंगाचे नुकसान: कोटिंग मटेरियलचा अपव्यय कमी होतो, ज्यामुळे वापराचे प्रमाण जास्त होते.

कमी उत्पादन खर्च: एकूण उत्पादन खर्च कमी होतो.

पाण्यावर आधारित पातळीकरण: रंग पाण्याने पातळ केला जाऊ शकतो, ज्यामुळे आगीचे धोके कमी होतात आणि उत्पादनादरम्यान सुरक्षितता वाढते.

या वैशिष्ट्यांमुळे इलेक्ट्रोफोरेटिक कोटिंग विविध उद्योगांमध्ये एक लोकप्रिय पर्याय बनते.

अल्ट्राफिल्ट्रेशन (UF) उपकरणामध्ये प्रामुख्याने मेम्ब्रेन मॉड्यूल, पंप, पाईपिंग आणि इन्स्ट्रुमेंटेशन असते, जे सर्व एकत्र केले जातात. अल्ट्राफिल्ट्रेशन युनिटचे सामान्य ऑपरेशन सुनिश्चित करण्यासाठी, ते सामान्यतः फिल्टरेशन आणि क्लिनिंग सिस्टमसह सुसज्ज असते. पेंट सोल्यूशनचे सेवा आयुष्य वाढवणे, कोटिंगची गुणवत्ता सुधारणे आणि उपकरणाच्या सामान्य ऑपरेशनसाठी आवश्यक प्रमाणात अल्ट्राफिल्ट्रेट सुनिश्चित करणे हा प्राथमिक उद्देश आहे.

अल्ट्राफिल्ट्रेशन सिस्टमची रचना थेट अभिसरण प्रणाली म्हणून केली आहे: इलेक्ट्रोफोरेटिक पेंट एका पुरवठा पंपद्वारे अल्ट्राफिल्ट्रेशन सिस्टमच्या प्री-फिल्टरमध्ये २५ μs प्री-ट्रीटमेंटसाठी पोहोचवला जातो. यानंतर, पेंट अल्ट्राफिल्ट्रेशन सिस्टमच्या मुख्य युनिटमध्ये प्रवेश करतो, जिथे मेम्ब्रेन मॉड्यूलद्वारे द्रव वेगळे केले जाते. अल्ट्राफिल्ट्रेशन सिस्टमद्वारे वेगळे केलेले कॉन्सन्ट्रेटेड पेंट कॉन्सन्ट्रेटेड पेंट पाईपिंगद्वारे इलेक्ट्रोफोरेटिक टाकीमध्ये परत केले जाते, तर अल्ट्राफिल्ट्रेटेड अल्ट्राफिल्ट्रेटेड स्टोरेज टँकमध्ये साठवले जाते. स्टोरेज टँकमधील अल्ट्राफिल्ट्रेटेड नंतर ट्रान्सफर पंपद्वारे वापराच्या ठिकाणी हस्तांतरित केले जाते.

हीटिंग बॅग - बेकिंग आणि क्युरिंग

कोटिंग्जच्या बेकिंग आणि क्युअरिंग प्रक्रियेत, विशेषतः ऑटोमोटिव्ह आणि मॅन्युफॅक्चरिंगसारख्या उद्योगांमध्ये, हीटिंग बॅगचा वापर केला जातो. येथे एक आढावा आहे:

१. कार्य: हीटिंग बॅग लेपित वर्कपीसना नियंत्रित उष्णता प्रदान करते, ज्यामुळे पेंट किंवा इतर कोटिंग्ज बरे होण्यास मदत होते. हे सुनिश्चित करते की कोटिंग योग्यरित्या चिकटते आणि इच्छित कडकपणा आणि टिकाऊपणा प्राप्त करते.

२. डिझाइन: हीटिंग बॅग्ज सामान्यत: उष्णता-प्रतिरोधक पदार्थांपासून बनवल्या जातात आणि वर्कपीसच्या पृष्ठभागावर समान रीतीने उष्णता वितरित करण्यासाठी डिझाइन केल्या जातात.

३. तापमान नियंत्रण: आवश्यक क्युरिंग तापमान राखण्यासाठी, सातत्यपूर्ण परिणाम सुनिश्चित करण्यासाठी, ते अनेकदा अंगभूत तापमान नियंत्रण प्रणालींसह येतात.

४. कार्यक्षमता: पारंपारिक ओव्हनच्या तुलनेत हीटिंग बॅग वापरल्याने ऊर्जेचा वापर कमी होऊ शकतो, कारण ते क्युअर होणाऱ्या भागांवर थेट उष्णता केंद्रित करू शकते.

५. अनुप्रयोग: सामान्यतः पावडर कोटिंग प्रक्रिया, इलेक्ट्रोफोरेटिक पेंटिंग आणि इतर अनुप्रयोगांमध्ये वापरले जाते जिथे टिकाऊ फिनिश आवश्यक असते.

ही पद्धत संसाधनांचा कार्यक्षम वापर सुनिश्चित करताना तयार उत्पादनाची गुणवत्ता वाढवते.

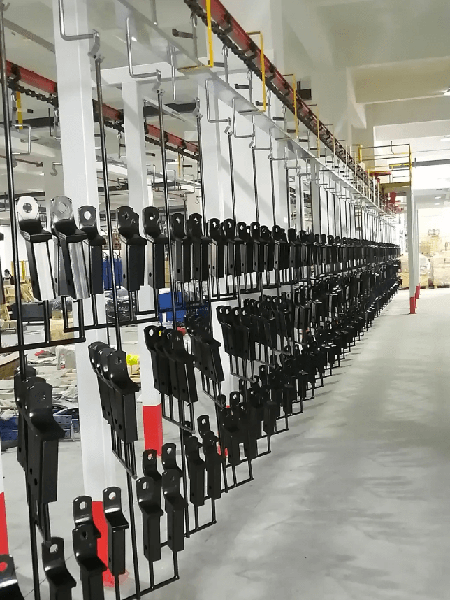

वाहून नेण्याची व्यवस्था

ओव्हरहेड कन्व्हेयर सिस्टीममध्ये अनेक प्रमुख घटक असतात, ज्यात ड्राइव्ह मेकॅनिझम, वजनासह टेंशनिंग डिव्हाइस, चेन, सरळ ट्रॅक, वक्र ट्रॅक, टेलिस्कोपिक ट्रॅक, इन्स्पेक्शन ट्रॅक, स्नेहन सिस्टम, सपोर्ट, लोड-बेअरिंग हँगर्स, इलेक्ट्रिकल कंट्रोल सिस्टम आणि ओव्हरलोड प्रोटेक्शन डिव्हाइसेस यांचा समावेश आहे. त्याची प्राथमिक कार्ये खालीलप्रमाणे आहेत:

१. ऑपरेशन: जेव्हा मोटर फिरते तेव्हा ती ट्रॅकला रिड्यूसरद्वारे चालवते, ज्यामुळे संपूर्ण ओव्हरहेड कन्व्हेयर चेनला शक्ती मिळते. विविध प्रकारच्या हँगर्सचा वापर करून वर्कपीस कन्व्हेयरमधून निलंबित केले जातात, ज्यामुळे हाताळणी आणि ऑपरेशन सोपे होते.

२. कस्टमायझेशन: कन्व्हेयर लाइनचा लेआउट विशिष्ट कामकाजाच्या वातावरणाद्वारे आणि उत्पादन प्रक्रियेच्या प्रवाहाद्वारे निश्चित केला जातो, जो उत्पादन आवश्यकता प्रभावीपणे पूर्ण करतो.

३. साखळीची कार्यक्षमता: साखळी कन्व्हेयरचा ट्रॅक्शन घटक म्हणून काम करते. सर्व हालणाऱ्या सांध्यांना अचूक प्रमाणात स्नेहक मिळेल याची खात्री करण्यासाठी साखळीवर एक स्वयंचलित स्नेहन प्रणाली स्थापित केली आहे.

४. हँगर्स: हँगर्स साखळीला आधार देतात आणि रुळांवरून वाहून नेल्या जाणाऱ्या वस्तूंचा भार सहन करतात. त्यांची रचना वर्कपीसच्या आकारावर आणि विशिष्ट प्रक्रियेच्या आवश्यकतांनुसार निश्चित केली जाते. हँगर्सवरील हुक क्रॅक किंवा विकृत न होता दीर्घकाळ वापरण्यास सक्षम राहण्यासाठी योग्य उष्णता उपचार घेतात.

ही कन्व्हेइंग सिस्टीम विविध औद्योगिक अनुप्रयोगांमध्ये ऑपरेशनल कार्यक्षमता आणि विश्वासार्हता वाढवते.

पोस्ट वेळ: जुलै-२५-२०२५